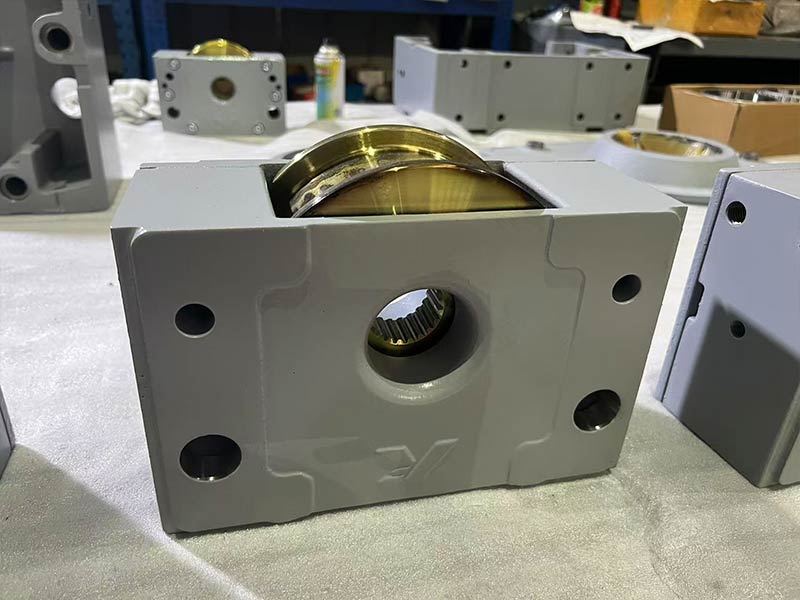

盾构机聚氨酯斜对轮的制造工艺有哪些环节

盾构机斜对轮(也称为拖轮、行走轮)是盾构机台车上的关键部件,承载着整个盾构机的重量,在隧道掘进过程中起着至关重要的作用。盾构机聚氨酯斜对轮的制造工艺是一个涉及材料选择、加工成型、热处理、表面处理等多个环节的复杂过程。

1. 设计与模具制作

设计:根据盾构机的工作环境和性能要求,设计聚氨酯斜对轮的形状、尺寸和性能参数。

模具制作:根据设计图纸,使用合适的材料(如铝合金、钢等)制作模具。模具的精度和质量直接影响斜对轮的成型效果。

2. 原料准备与混合

原料准备:准备聚氨酯的原料,包括聚醚多元醇、异氰酸酯、催化剂、扩链剂等。这些原料需要按照特定的配方比例进行称量。

混合:将称量好的原料放入混合设备中,进行充分混合,确保原料均匀分散。混合过程中需要控制温度、压力和混合时间等参数。

3. 注塑成型

预热模具:在注塑前,将模具预热到一定温度,以确保聚氨酯原料能够顺利流动并充满模具型腔。

注塑:将混合好的聚氨酯原料注入模具中,通过注塑机的压力作用,使原料充满模具型腔并排除气泡。注塑过程中需要控制注塑速度、压力和温度等参数。

盾构机聚氨酯斜对轮

4. 硫化与固化

硫化:注塑完成后,将模具放入硫化箱中,在一定的温度和压力下进行硫化处理。硫化过程中,聚氨酯原料会发生化学反应,形成交联结构,增强斜对轮的强度和耐磨性。硫化时间根据原料配方和模具尺寸等因素确定。

固化:硫化完成后,将模具取出并放置在恒温恒湿的环境中,让聚氨酯斜对轮逐渐固化。固化过程中需要控制温度和湿度等参数,以确保斜对轮的性能稳定。

5. 脱模与修整

脱模:固化完成后,将斜对轮从模具中取出。脱模过程中需要小心操作,避免损伤斜对轮表面。

修整:对脱模后的斜对轮进行修整,去除表面的不平整部分、毛刺和杂质等。修整过程中可以使用砂纸、磨轮等工具进行打磨和抛光。

6. 质量检测与测试

外观检查:对修整后的斜对轮进行外观检查,检查其表面是否有裂纹、气泡、杂质等缺陷。

尺寸测量:使用专业的测量工具对斜对轮的尺寸进行测量,确保其符合设计要求。

性能测试:对斜对轮进行负载测试、耐磨性测试等性能测试,以验证其性能是否满足使用要求。性能测试可以在专门的测试设备上进行,也可以在实际工作环境中进行模拟测试。

7. 包装与交付

包装:将合格的斜对轮进行包装,以防止在运输和储存过程中受到损伤。包装材料应选择具有良好缓冲性能和防潮性能的材料。

交付:将包装好的斜对轮交付给客户或运往施工现场进行安装和使用。

通过以上环节的精心制造和严格控制,可以确保盾构机聚氨酯包胶轮的性能和质量满足使用要求,为盾构机的稳定、高效运行提供有力保障。