食品厂AGV小车驱动轮以高耐磨聚氨酯为胎面,兼具耐油、耐温(-30℃至130℃)、防静电及抗菌特性,适配冷链、高温杀菌等严苛环境。其金属轮芯+聚氨酯包胶结构实现高承载(单轮3-5吨)与低噪音(≤65dB),寿命是橡胶轮的3-5倍,能减少维护成本,是食品行业自动化搬运的理想选择。

一、材料特性:食品级环境的核心适配性

1、耐化学腐蚀性

聚氨酯材料对油脂、弱酸弱碱等食品加工中常见的化学品具有强抵抗力,体积膨胀率≤5%,在油脂环境或弱酸性清洗剂中可长期使用而不变形。例如,在食用油灌装车间,驱动轮接触油污后仍能保持尺寸稳定,避免因材料膨胀导致的卡滞或偏移。

2、耐温适应性

低温环境:连续工作温度范围-30℃至80℃,短时耐受130℃高温,可适应冷链仓储(-25℃)与高温杀菌车间(如罐头生产线的120℃蒸汽消毒)。

案例:某冷冻食品厂在-18℃环境中使用聚氨酯驱动轮,轮体未出现脆裂,且密封设计防止冷凝水侵入,设备故障率≤0.5%。

3、卫生与安全

防静电与防爆:添加抗静电剂后,表面电阻率降低至10⁶-10⁹Ω,消除摩擦产生的静电火花,满足食品厂易燃易爆气体环境(如酒精消毒区)的安全要求。

抗菌涂层:可选配抗菌聚氨酯材料,抑制细菌滋生,符合食品加工行业的卫生标准。

二、结构优势:高承载与稳定性的平衡

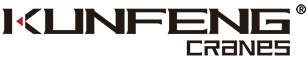

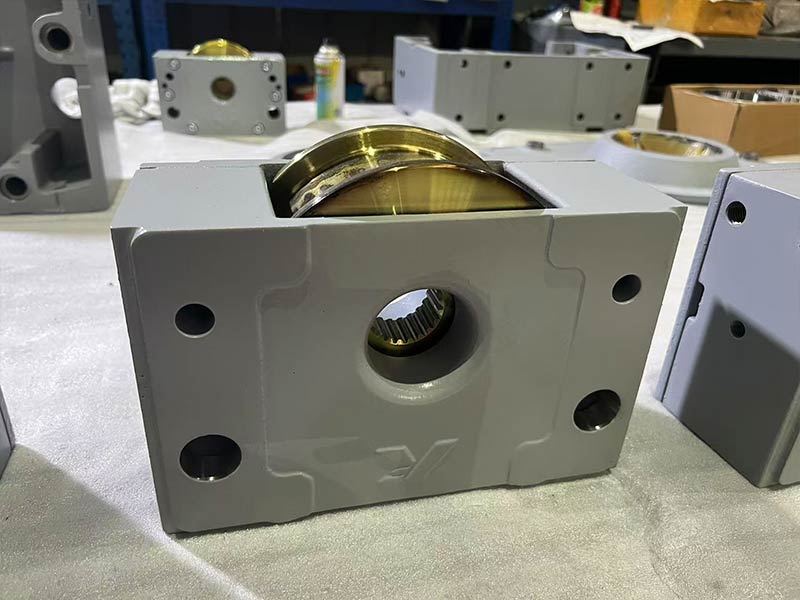

1、复合结构设计

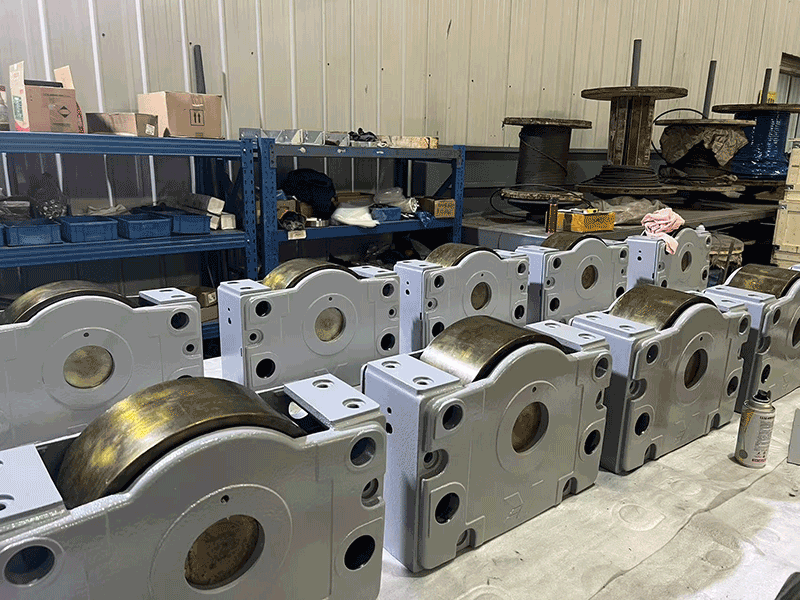

金属轮芯+聚氨酯包胶:以钢或铝为基体,外覆高耐磨聚氨酯层,通过热压或注塑工艺紧密贴合。这种结构既保证了静态承载3-5吨、动态承载满足叉车等重型设备的需求,又避免了金属轮直接接触地面导致的磨损和噪音。

轮缘与箱体结构:防止运行偏移,封闭式设计减少运动阻力,提升稳定性。例如,在自动化立体仓库中,重载AGV驱动轮通过有限元仿真分析优化车架模态,确保横向稳定系数达0.41(高于临界值),减少侧滑风险。

2、弹性与减震性能

聚氨酯弹性模量适中,能有效吸收地面不平带来的冲击,保护AGV内部传感器,同时降低滚动阻力(较橡胶轮降低15%),减少能耗。例如,在饼干生产线中,驱动轮的减震性能可避免因震动导致的碎屑飞溅,保持生产环境清洁。

食品厂AGV轮

三、性能优势:效率与成本的双重提升

1、耐磨性与寿命

聚氨酯的耐磨性是普通橡胶的3-5倍,高频次启停(如每日启停超2000次)场景下,轮胎表面磨损率≤0.05mm/月。例如,某乳制品厂AGV驱动轮寿命达18个月,较橡胶轮提升3倍,维护成本降低40%。

2、低噪音设计

运行噪音≤65dB(A),满足食品厂对安静环境的要求。例如,在巧克力包装车间,低噪音驱动轮避免干扰精密设备的运行,同时提升员工舒适度。

3、全生命周期成本

尽管初始成本较橡胶轮高30%-50%,但使用寿命是橡胶轮的3-5倍,维护成本降低40%以上。例如,某饮料厂选用聚氨酯驱动轮后,年均更换次数从4次降至1次,综合成本下降30%。

四、应用场景:食品行业的全流程覆盖

1、原料搬运

在面粉、糖等大宗原料的仓储区,聚氨酯驱动轮可承受单轮8吨以上的负载,且短时支持3倍过载。例如,300吨室外重载AGV配置12套驱动总成、24台电机,通过聚氨酯轮协同控制实现精准搬运,单趟运输成本降低50%。

2、生产线配送

在肉制品加工线中,AGV需频繁搬运屠宰后的整猪(单件重量超200kg),路径偏差需控制在±2mm以内。聚氨酯轮的低滚动阻力和耐磨性可减少因磨损导致的路径偏差,同时降低电机负载,延长电池续航20%。

3、成品入库与出库

在罐头、调味品等成品的自动化仓储中,聚氨酯驱动轮的耐海水腐蚀性能(适用于含盐环境)和长寿命特性可降低更换频率。例如,某海鲜加工厂使用后,驱动轮寿命延长至3年,单次搬运成本降低15%。

4、洁净室环境

在无尘车间(如婴儿奶粉生产),聚氨酯轮不产生金属颗粒,避免污染产品。例如,某乳粉厂采用聚氨酯驱动轮后,产品微生物检测合格率提升0.5%。

聚氨酯驱动轮凭借其耐化学腐蚀、耐温、高承载、低噪音等特性,成为食品厂AGV小车的理想选择。其全生命周期成本低于传统橡胶轮,且能适配从原料搬运到成品出库的全流程场景。通过合理选型和定期维护,食品厂可显著提升生产效率、降低维护成本,并满足严格的卫生与安全标准。