重载聚氨酯包胶轮作为一种在工业领域中广泛使用的重型配件,其材质结构与生产工艺对于其性能和使用寿命具有重要影响。以下是对其材质结构与生产工艺的详细介绍:

重载聚氨酯包胶轮的材质结构

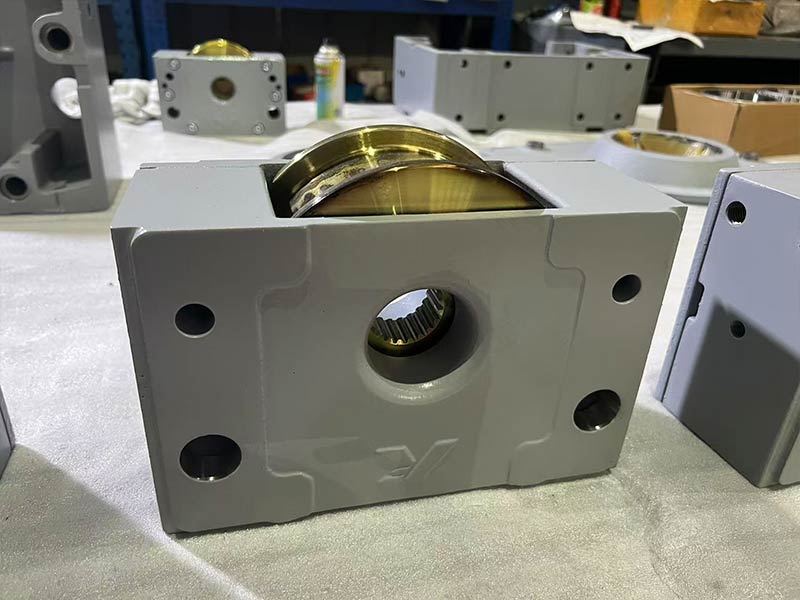

1、聚氨酯材料

聚氨酯(PU)是重载聚氨酯包胶轮的主要材料,具有多种优异性能,如高硬度、高强度、耐磨损、耐化学腐蚀等。聚氨酯的硬度范围广泛,可根据实际需求调整,以适应不同的工作环境和载荷要求。

聚氨酯材料还具有良好的弹性和回弹性,能够在承载重物时提供更好的缓冲效果和减少震动,从而保护设备和货物不受损坏。

2、金属轮芯

重载聚氨酯包胶轮内部通常包含一个金属轮芯,如钢芯或铝芯,用于提供轮子的基本结构和承载能力。金属轮芯的选用取决于具体的应用场景和载荷要求。

金属轮芯与聚氨酯材料通过特定的工艺紧密结合,形成坚固耐用的整体结构。这种结合方式能够确保轮子在重载和高速运转时保持稳定性和可靠性。

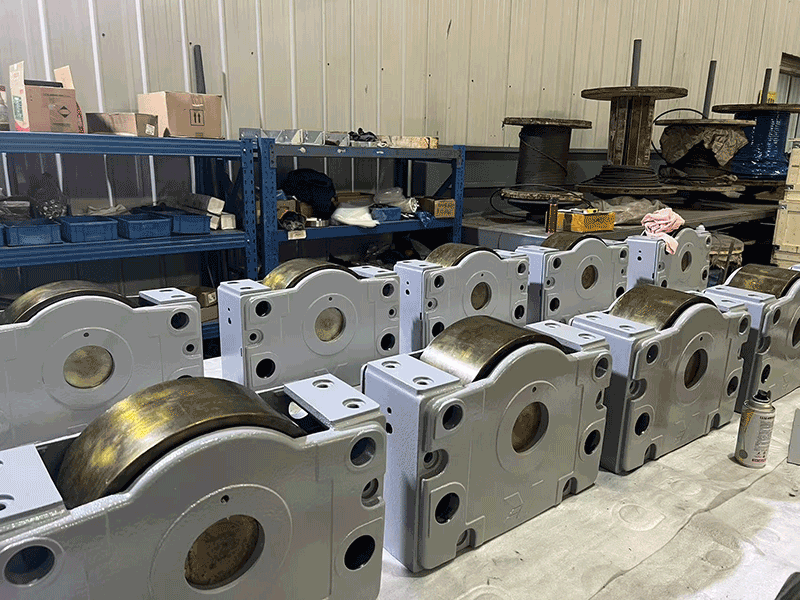

重载聚氨酯包胶轮

重载聚氨酯包胶轮的生产工艺

重载聚氨酯包胶轮的生产工艺主要包括热压成型和注塑成型两种。这两种工艺各有特点,但都能确保聚氨酯与金属轮芯之间的紧密结合和优异的性能表现。

1、热压成型

热压成型是将金属轮芯放置在聚氨酯材料中,通过高温高压的作用使聚氨酯材料在金属表面形成一层牢固的胶层。这种工艺能够确保聚氨酯与金属轮芯之间的紧密结合,同时使聚氨酯材料在金属表面形成均匀且致密的胶层。

热压成型工艺具有生产效率高、产品质量稳定等优点,适用于大批量生产。

2、注塑成型

注塑成型则是将聚氨酯材料注入金属轮芯的模具中,通过高压和冷却作用使聚氨酯材料在模具内固化成型。这种工艺能够精确控制产品的尺寸和形状,同时确保聚氨酯材料的均匀分布和致密性。

注塑成型工艺适用于生产形状复杂、尺寸精度要求高的重载聚氨酯包胶轮。

重载聚氨酯包胶轮的材质结构以聚氨酯为主要材料,结合金属轮芯形成坚固耐用的整体结构;生产工艺则包括热压成型和注塑成型两种,各有特点且均能保证产品的优异性能。在实际应用中,可根据具体需求和场景选择合适的材质和生产工艺来生产重载聚氨酯包胶轮。