晶圆搬运设备OHT车轮的应用场景有哪些

在半导体制造的精密生态中,OHT(Overhead Hoist Transport,空中走行式搬送车)作为晶圆搬运的“空中动脉”,其车轮性能直接影响产线效率与晶圆良率。聚氨酯材料凭借高耐磨、抗静电、低产尘等特性,成为OHT车轮的核心选择,广泛应用于以下场景:

一、晶圆前道工艺:高精度搬运的“稳定器”

在光刻、蚀刻、薄膜沉积等核心工艺中,OHT需将装载晶圆的FOUP(Front Open Unified Pod)在设备间精准搬运。例如,在3D NAND闪存制造中,单片晶圆需经历超1000道工艺,OHT车轮的低弹性变形特性(压缩量≤0.1mm)确保FOUP对接光刻机装载口时定位误差<0.2mm,避免因振动导致曝光失败。某12英寸晶圆厂测试显示,采用聚氨酯车轮的OHT在高速运行(3.5m/s)时,仍能保持±0.1mm的定位精度,满足先进制程对物料搬运的严苛要求。

此外,聚氨酯车轮的抗撕裂性可承受FOUP意外掉落时的冲击载荷(如500kg负载从1米高度坠落),避免轮胎撕裂引发产线停机。某存储芯片工厂统计显示,聚氨酯车轮使OHT因轮胎故障导致的停机时间从年均120小时降至15小时,设备综合效率(OEE)提升8%。

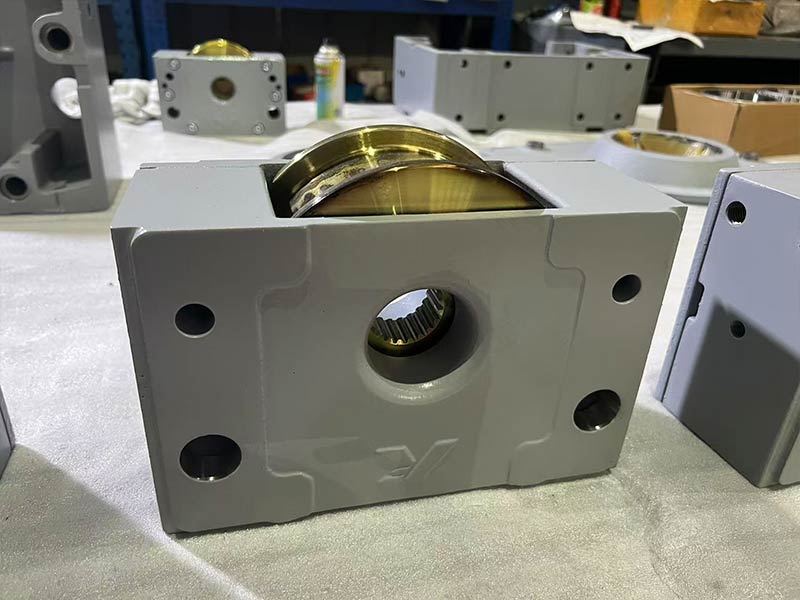

晶圆搬运设备OHT车轮

二、洁净室环境:微尘控制的“防护盾”

半导体洁净室对微粒控制要求极高(Class 10-100级,即每立方英尺空气中≥0.5μm颗粒数≤100颗)。聚氨酯车轮的低产尘特性成为关键优势:其表面光滑度达Ra≤0.8μm,且材料本身不释放挥发性有机化合物(VOCs),配合细密横向沟槽的胎面设计,减少轮胎与轨道摩擦产生的微粒。例如,某功率半导体工厂采用聚氨酯车轮后,洁净室空气中的颗粒物浓度从35颗/ft³降至12颗/ft³,达到Class 10标准,晶圆良率提升0.3%。

同时,聚氨酯车轮的耐化学腐蚀性可抵抗半导体工艺中常用的酸碱溶液(如HF酸、氨水)和有机溶剂(如丙酮、异丙醇)侵蚀。某面板显示工厂测试表明,在蚀刻工艺区域(地面残留酸性气体),聚氨酯车轮使用寿命达5年以上,较橡胶轮延长3倍。

三、大负载与高速运输:效率与稳定的“双保障”

现代晶圆厂需实现日均10万次以上的FOUP搬运,OHT车轮需承载最大500kg负载并在高速运行时保持平稳性。聚氨酯车轮的高强度包胶工艺(浇注型聚氨酯层厚度10-25mm)与铝合金轮毂结合,确保在3.5m/s直线速度下无脱胶风险。例如,某高端核心电子器件基地的OHT系统,采用聚氨酯车轮后,单台设备日均搬运量超2000次,且振动值<0.5G,满足先进制程对晶圆减震的需求。

在低温环境(如-20℃)或高温制程区域(如扩散炉旁,地面温度达60℃),聚氨酯车轮的宽温适应性(-20℃至80℃)确保轮胎弹性不变形,避免因热胀冷缩导致的打滑或卡滞。某北方晶圆厂统计显示,冬季低温环境下,聚氨酯车轮的故障率较橡胶轮降低90%。

四、跨厂区与复杂路径:灵活调度的“智能载体”

随着半导体制造向“黑灯工厂”演进,OHT需适应跨栋、跨楼层的长距离搬运(单条轨道长度可达数公里)。聚氨酯车轮的低滚动阻力(较橡胶轮降低30%)可减少能耗,配合智能调度系统实现路径优化。例如,某智佳能半导体AMHS系统通过数字孪生技术,模拟OHT在复杂轨道网络中的运行,使聚氨酯车轮的能耗降低15%,同时避免台车碰撞与拥堵。

此外,聚氨酯车轮的抗静电设计(表面电阻率10⁶-10⁹Ω)可防止静电积累(静电电压>100V即可能损坏芯片),尤其在跨厂区搬运中,通过轨道交叉口时,传感器检测到多台OHT并行时,车轮的抗静电性能确保晶圆免受静电放电(ESD)损伤。某三星晶圆厂测试显示,采用抗静电聚氨酯车轮后,因静电导致的芯片报废率从0.05%降至0.002%。

OHT聚氨酯车轮的应用场景,本质上是材料科学与半导体制造需求的深度融合。其高精度、低产尘、长寿命等特性,不仅解决了传统车轮在重载、高频次、复杂环境下的痛点,更通过智能化技术推动晶圆搬运向“无人化、柔性化、绿色化”方向升级。未来,随着先进制程与智能工厂的普及,聚氨酯车轮将成为半导体制造高效、稳定、可持续运行的核心支撑。