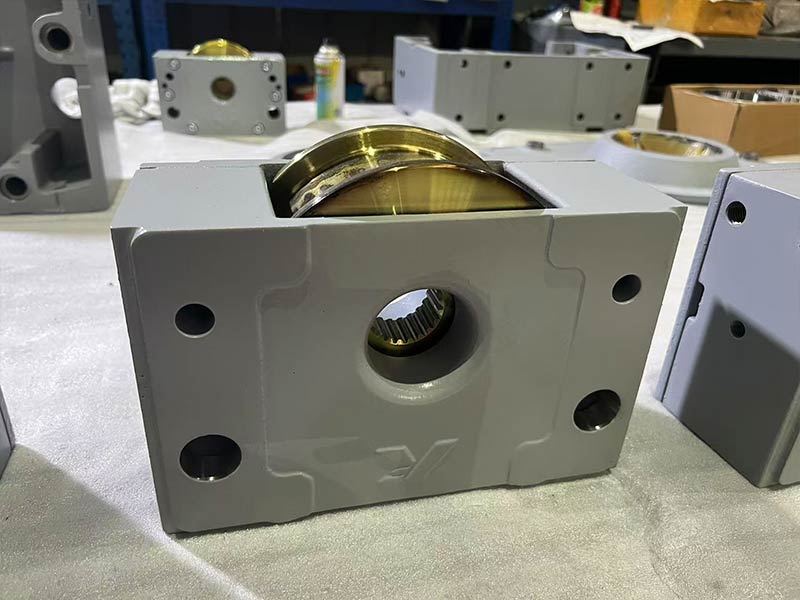

聚氨酯包胶轮赋能盾构机管片小车高效运作

在隧道掘进工程中,盾构机作为核心设备,其管片小车的运行效率直接影响施工进度与成本控制。而聚氨酯包胶轮作为管片小车的关键部件,凭借其材料特性与结构优势,成为提升设备性能、降低维护成本的核心解决方案。本文将从技术特性、应用场景及经济价值三个维度,解析聚氨酯包胶轮如何赋能盾构机管片小车实现高效运作。

一、技术特性:以材料创新突破传统轮体局限

1、高耐磨性与长寿命

盾构机管片小车需在砂石、泥浆等复杂地质环境中高频次运行,传统橡胶轮易因磨损导致频繁更换。聚氨酯包胶轮的耐磨性是普通橡胶的5-12倍,其分子链结构可抵抗硬质颗粒的刮擦,显著延长轮体寿命。例如,在某地铁隧道项目中,聚氨酯包胶轮的使用周期较橡胶轮延长3倍,减少停机维护时间60%以上。

2、高承载与抗冲击

管片小车需承载数吨重的混凝土管片,聚氨酯包胶轮通过高弹性模量与抗撕裂性能,在重载条件下保持结构稳定。其高回弹性可吸收掘进过程中的震动,避免因冲击导致的轮体开裂或轴承损坏,确保设备在复杂地质中的连续运行。

3、低滚动阻力与节能降耗

聚氨酯材料的低摩擦系数使轮体滚动阻力降低30%-40%,减少电机能耗。在长距离运输中,这一特性可显著降低盾构机的整体能耗,同时减少因高温导致的轮体软化问题,提升运行稳定性。

4、耐化学腐蚀与抗湿滑

隧道施工环境常伴随地下水、泥浆及化学添加剂,聚氨酯包胶轮对酸碱溶液、油脂等具有强耐受性,避免因腐蚀导致的性能衰减。其抗湿滑性能确保轮体在潮湿环境中仍能保持抓地力,防止打滑引发的安全事故。

管片小车聚氨酯包胶轮

二、应用场景:从设计到运行的全方位优化

1、复杂地质适应性

在硬岩、软土或混合地层中,聚氨酯包胶轮通过调整硬度(如邵氏A80-95)与花纹设计,适应不同摩擦系数需求。例如,在砂卵石地层中,采用深槽花纹设计增强排泥能力;在黏土地层中,则通过浅花纹降低滚动阻力。

2、轻量化与紧凑设计

相比金属轮,聚氨酯包胶轮质量更轻,可降低管片小车的整体负荷,提升运输效率。同时,其紧凑结构便于在盾构机有限空间内安装,减少对其他部件的干涉。

3、低噪音与环保性

聚氨酯包胶轮运行噪音较金属轮降低20分贝以上,改善隧道内作业环境。其无污染、可回收的特性符合绿色施工要求,减少对周边生态的影响。

三、经济价值:从降本增效到全生命周期管理

1、降低综合成本

尽管聚氨酯包胶轮单价高于橡胶轮,但其长寿命与低维护成本可显著降低全生命周期费用。例如,某项目数据显示,采用聚氨酯包胶轮后,轮体更换频率从每年4次降至1次,维护成本降低75%。

2、提升施工效率

减少停机维护时间与能耗,直接缩短工期。以日掘进10米计算,聚氨酯包胶轮可使单日运输效率提升15%-20%,尤其适用于工期紧张的城市地铁项目。

3、延长设备寿命

通过吸收震动与冲击,聚氨酯包胶轮可减少对管片小车传动系统的损耗,延长轴承、齿轮等部件寿命,进一步降低长期运营成本。

四、未来趋势:智能化与定制化升级

随着盾构机向大型化、智能化发展,聚氨酯包胶轮的技术迭代亦在加速:

智能监测:嵌入传感器实时监测轮体温度、磨损与应力,实现预测性维护。

定制化配方:针对不同地质条件开发专用聚氨酯材料,如耐高温配方(适应120℃以上环境)或高弹性配方(提升抗冲击性能)。

模块化设计:轮体与轮毂采用可拆卸结构,便于快速更换与升级。

聚氨酯包胶轮通过材料创新与结构优化,解决了盾构机管片小车在耐磨性、承载力与能耗控制中的核心痛点,成为隧道掘进工程降本增效的关键技术。未来,随着智能化与定制化技术的融合,聚氨酯包胶管片小车轮将进一步推动盾构机向高效、安全、绿色方向升级,为全球基础设施建设提供更可靠的解决方案。