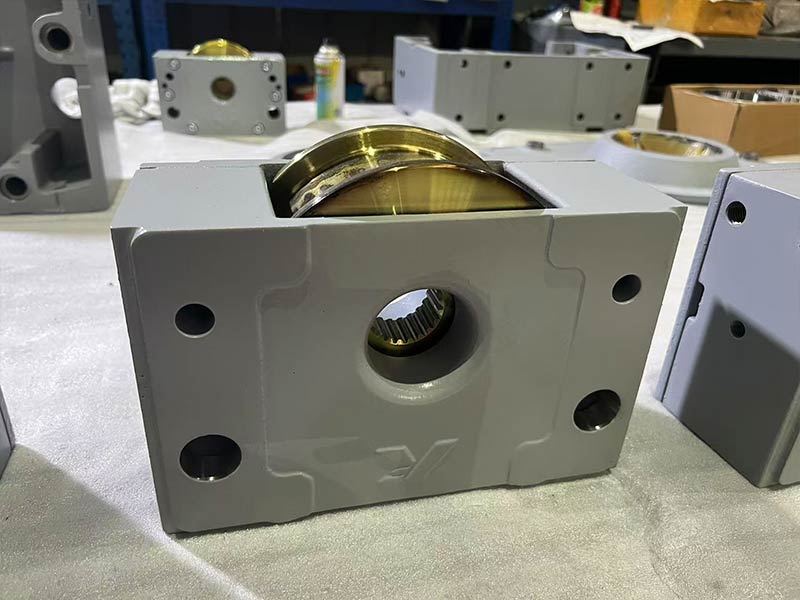

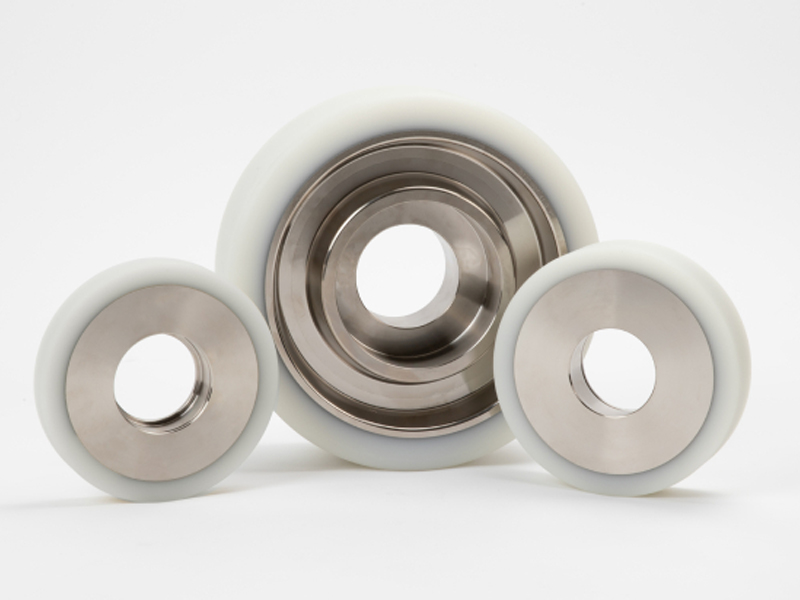

晶圆搬运设备聚氨酯天车轮是专为半导体制造设计的核心部件,采用高性能聚氨酯材料,具备耐磨、抗静电、低产尘、减震等特性,可满足晶圆搬运对洁净度、稳定性和安全性的严苛要求,广泛应用于晶圆、芯片等核心物料的自动化搬运场景。

一、核心性能优势

1、耐磨性强

聚氨酯材料的耐磨性远超橡胶和尼龙,其阿克隆磨耗值是进口橡胶轮胎的5倍以上。在半导体制造中,晶圆搬运设备需高频次、高负载运行,聚氨酯天车轮可显著降低磨损率,延长使用寿命,减少停机维护时间。例如,某头部晶圆厂实测数据显示,采用聚氨酯轮后,设备维护周期从每月1次延长至每季度1次,年节省成本超200万元。

2、抗静电性能

半导体产品对静电极为敏感,静电放电(ESD)可能导致晶圆击穿或性能下降。聚氨酯天车轮通过添加导电炭黑或纳米银线,将表面电阻控制在10⁶-10⁹Ω范围内,有效导走静电荷,避免ESD风险。某存储芯片厂商测试表明,使用抗静电聚氨酯轮后,晶圆搬运过程中的ESD事件从每月12次降至0次,产品良率提升1.5个百分点。

3、低产尘性

半导体洁净室对尘埃颗粒的控制极为严格(如Class 10级要求每立方英尺空气中≥0.1μm颗粒数≤10个)。聚氨酯天车轮表面粗糙度可控制在Ra0.1μm以下,配合无尘灌封工艺,运行过程中产尘量较铁轮降低90%以上。某12英寸晶圆厂采用后,洁净室维护周期从每周1次延长至每月1次,滤网更换成本节省65%。

4、减震与平稳性

聚氨酯材料的弹性模量(300-800MPa)可吸收80%以上的冲击能量,减少搬运过程中对晶圆的振动损伤。在30米/分钟的高速搬运场景下,某逻辑芯片厂商的机械臂定位误差从±0.3mm缩小至±0.1mm,设备综合效率(OEE)提升12%。

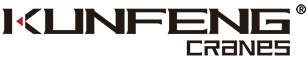

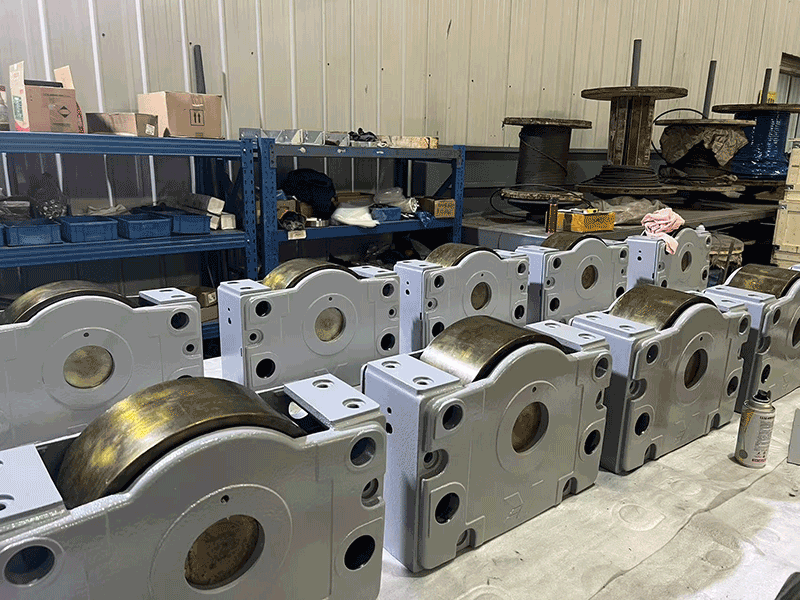

晶圆搬运设备天车轮

二、技术演进与定制化服务

1、材料创新

低产尘配方:通过添加纳米二氧化硅,将轮体表面孔隙率从15%降至3%,进一步减少颗粒脱落。

耐化学腐蚀层:在聚氨酯表面涂覆氟碳树脂,可抵御异丙醇、光刻胶等化学品的侵蚀,使用寿命延长至3年以上。

自润滑技术:嵌入聚四氟乙烯微粒,使摩擦系数降低至0.03,减少轨道磨损。

2、结构优化

模块化设计:轮毂与轮体采用快拆结构,更换时间从2小时缩短至10分钟。

智能监测:内置压力传感器与RFID芯片,实时上传载荷、温度、磨损数据,预测性维护准确率达95%。

轻量化方案:采用铝合金轮芯与蜂窝结构,在保持承载能力的同时,重量减轻40%,降低AGV能耗。

随着全球半导体设备市场规模向1500亿美元迈进(SEMI预测),聚氨酯天车轮作为核心耗材,单厂年需求量可达5000-2万个。在中国,长江存储、长鑫存储等本土厂商的扩产计划,将带动聚氨酯轮市场规模以年均15%的速度增长,2027年有望突破50亿元。其性能优势不仅提升了半导体制造的效率与良率,更成为推动行业向埃米级精度、智能化方向发展的关键支撑。