如何判断聚氨酯叉车驱动轮是否需要更换

聚氨酯驱动轮作为叉车的核心部件,其性能直接影响作业效率与安全性。判断是否需要更换,需结合外观损伤、尺寸变化、物理性能衰退三大核心指标,并依据行业标准制定科学决策。

一、外观损伤:直接暴露更换需求

1、胎面磨损极限

标准:当聚氨酯层磨损至露出金属轮芯,或剩余厚度不足原规格的50%时,必须更换。

案例:某冷链物流企业测试显示,胎面剩余厚度每减少10%,轮胎寿命缩短20%,且抓地力下降15%。

工具:使用卡尺测量胎面厚度,与新品规格对比。

2、老化与脱胶

老化迹象:龟裂、硬化、弹性丧失(按压后无法回弹)。

脱胶风险:包胶层与轮芯分离,多因粘合剂失效或安装不当导致。

影响:老化轮胎在低温环境下易脆化,脱胶轮胎可能导致轮芯直接接触地面,引发事故。

3、结构损伤

裂纹与鼓包:任何撞击、刺破或鼓包均需立即更换。

异物嵌入:胎纹中的金属碎屑若未及时清理,会导致30%的轮胎早期失效。

二、尺寸变化:量化磨损程度

1、轮径缩小

标准:轮径缩小超过原规格的10%-15%,需更换。

影响:轮径减小导致地面接触面积下降,缓冲性能降低,叉车灵活性变差。

案例:某电商仓库测试显示,轮径缩小10%后,电机能耗增加12%。

2、轮面不平整

表现:凹陷、裂痕或起皮,增加行走阻力,操作振动明显。

检测:目视检查轮面,用硬度计检测局部硬度变化。

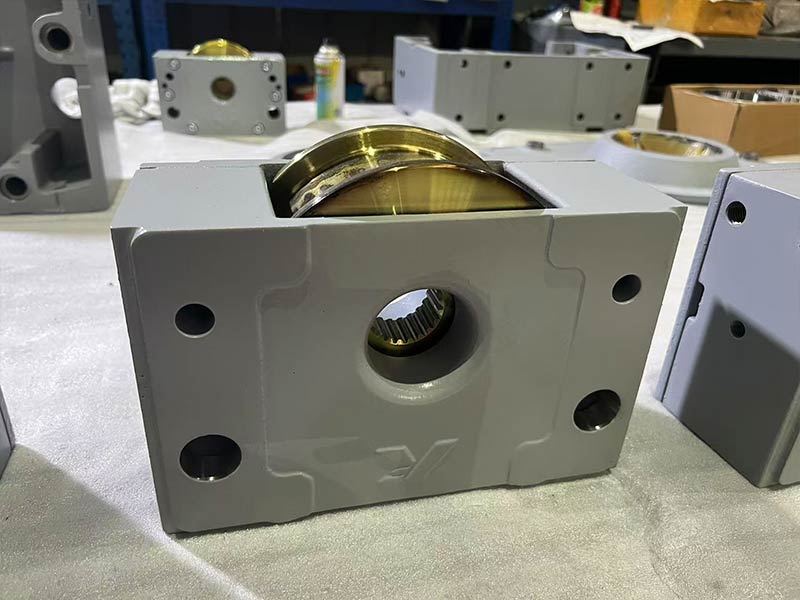

聚氨酯叉车驱动轮

三、物理性能衰退:隐性但致命

1、硬度下降

标准:聚氨酯轮硬度应达92-95 Shore A(重载场景)。

影响:硬度下降导致胎体变形率增加,承载能力降低。

案例:某钢铁企业测试显示,硬度从95 Shore A降至90 Shore A后,轮胎寿命缩短40%。

2、弹性丧失

检测:按压胎面,若无法快速回弹,说明材料老化。

影响:弹性丧失导致减震性变差,易损坏货物。

3、滚动阻力异常

表现:操作费力,推动手柄时阻力增大。

原因:轮子变形或污垢累积,导致摩擦系数增大。

四、行业标准与更换时机

1、强制更换条件

轮径缩小超过10%-15%。

胎面出现裂纹、鼓包或脱胶。

操作时异常振动明显,影响设备稳定性。

轮轴或轴承损坏,修复成本高于更换新轮组。

2、预防性更换建议

定期维护周期:根据使用强度和工况,每6-12个月进行计划性更换。

高污染环境:如化工厂,需每3个月检查一次,并增加清洗频次。

极端温度环境:选择耐高温(Tg≥80℃)或耐低温(Tg≤-40℃)型聚氨酯轮。

五、更换流程与注意事项

1、拆卸步骤

停放叉车于平坦地面,关闭电源并拔掉电池连接线。

使用千斤顶顶起叉车,按对角线顺序松开轮毂螺母。

拆下轮毂螺母后,取下驱动轮;若配合紧密,可用橡胶锤轻敲轮毂边缘。

2、安装要点

对准轴头,轻轻推入驱动轮,确保安装到位。

按对角线顺序紧固轮毂螺母,扭矩需符合设备要求(通常为200-300 N·m)。

短距离试运行,检查转动是否灵活,无异常。

3、安全规范

拆卸过程中佩戴防护手套和护目镜。

严禁站在叉车下方或驱动轮可能滑落的方向。

若叉车较重或拆卸困难,建议寻求专业技术人员协助。

六、降本增效策略

1、翻新利用:对磨损至胎面剩余厚度≥10mm的轮胎进行翻新,年节约采购成本35%。

2、以旧换新:与供应商签订回收协议,按轮胎残值折价换新,单胎成本降低22%。

3、智能化监控:安装温度、压力传感器,实时监测轮胎状态,将故障停机时间从每月8小时降至2小时。

4、驾驶规范培训:避免急加速、急刹车,可使轮胎寿命延长15%。

叉车聚氨酯驱动轮更换需综合判断:外观上,胎面磨损至极限、老化脱胶或结构损伤需更换;尺寸上,轮径缩小超10%-15%或轮面不平整应处理;性能上,硬度、弹性下降或滚动阻力异常要警惕。同时,遵循强制更换条件与预防性建议,按规范流程操作,结合降本策略,可保障安全、提升效率并控制成本。