浇注型聚氨酯包胶轮通过液态聚氨酯浇注成型工艺制成,具有高耐磨、强承载、适应复杂环境等特性,广泛应用于物流运输、重型机械、精密制造等领域,其生产工艺涵盖材料选择、轮芯处理、浇注硫化、后处理及质检等环节。

一、材料特性

1、高耐磨性:聚氨酯材料的耐磨性为橡胶的2-5倍,使用寿命显著延长。例如,在高频次启停场景下(如每日启停超2000次),轮胎表面磨损率≤0.05mm/月。

2、强承载能力:聚氨酯弹性体扯断强度、撕裂强度和承载能力比通用橡胶高得多,在高硬度下其冲击强度和弯曲强度又比塑料高得多,静态承载可达3-5吨,动态承载满足叉车、堆垛机等重型设备需求。

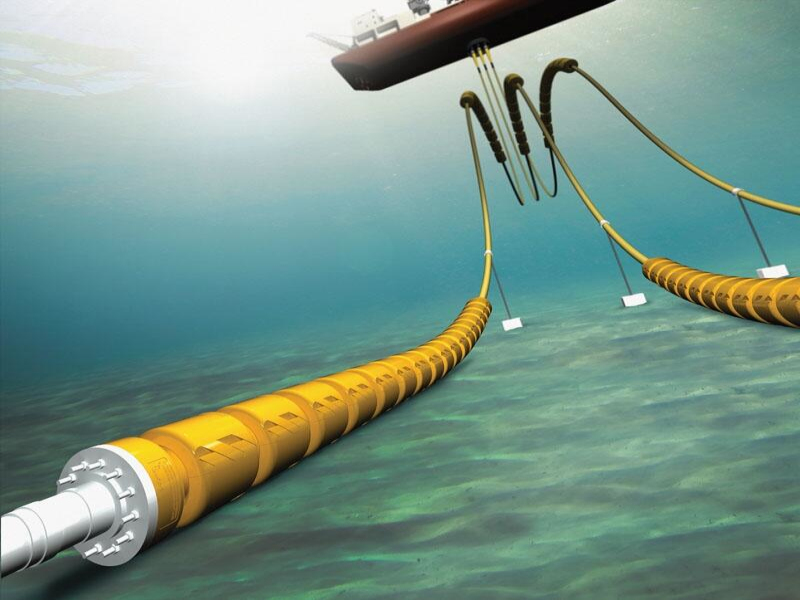

3、耐化学腐蚀:聚氨酯材料可承受130℃短时高温,在机油、酸碱等化学物质中几乎不受侵蚀,适用于恶劣环境。

4、物理性能优越:聚氨酯弹性体长期使用不会变硬、老化,耐撕裂性能、回弹性能良好,使用寿命长。

二、生产工艺

1、轮芯处理:

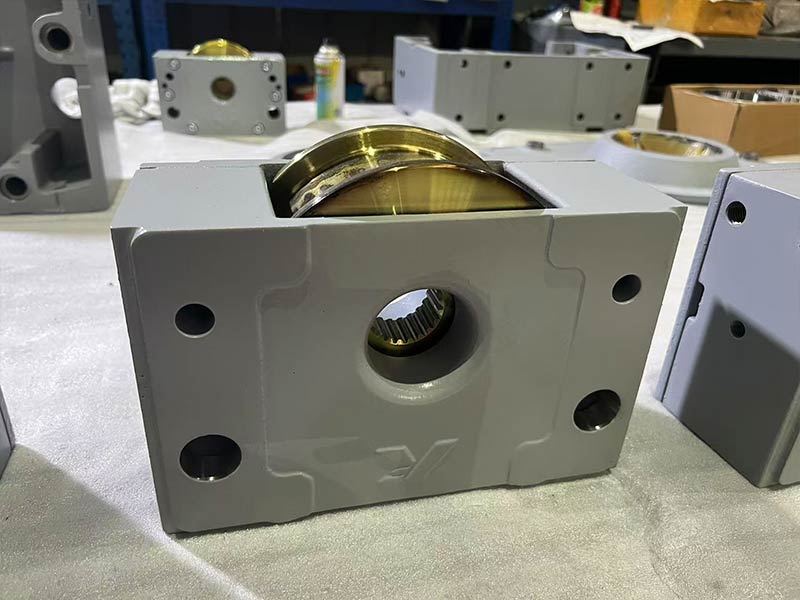

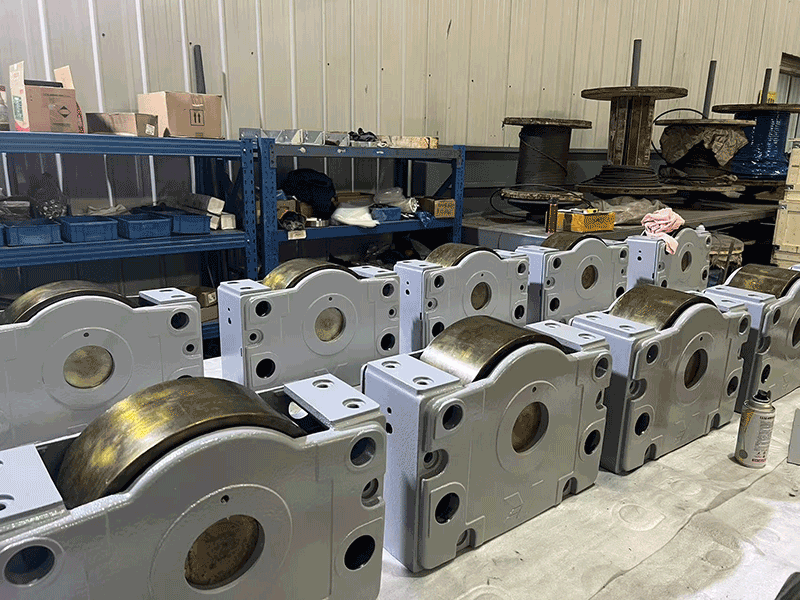

轮芯通常由高强度钢材(如碳钢或合金钢)制成,通过精密铸造或锻造工艺确保结构强度和尺寸精度。

使用数控机床(CNC)对轮芯进行精密加工,确保表面光洁度和尺寸精度,特别是轮毂和轮缘部位。

对轮芯表面进行清洁和打磨,去除油污和杂质,确保聚氨酯与轮芯的紧密结合。

2、包胶工艺:

将液态聚氨酯材料倒入专用模具中,确保材料均匀分布。可以使用真空浇注技术以排除气泡,提高包胶质量。

将模具放入硫化机中,进行高温硫化处理。硫化温度和时间根据聚氨酯材料的特性确定,一般在100-150℃范围内,持续数小时。

浇注型聚氨酯包胶轮

3、冷却与脱模:

硫化完成后,将模具取出并自然冷却至室温。冷却过程中,聚氨酯材料逐渐硬化,形成坚固的包胶层。

冷却速率需缓慢,以防止内应力导致开裂。

4、后处理与质检:

对轮芯和包胶层进行防锈处理,如涂覆防锈油或防锈剂,以防止生锈和腐蚀。

根据应用需求,可以在包胶层表面涂覆特殊涂层,如耐磨涂层、抗静电涂层等,以提高性能。

使用卡尺、千分尺等量具对轮子的尺寸进行测量,确保符合设计要求。

检查轮子表面是否有气泡、裂纹、划痕等缺陷,确保外观质量。

进行动平衡测试、承载能力测试和耐磨性测试,确保轮子的性能符合标准。

三、应用场景

1、物流运输:如AGV(自动导引车)舵轮、叉车驱动轮等,满足重载搬运、高精度定位等需求。

2、重型机械:如盾构机承载轮、单轨吊轮等,承受数百千牛的静态载荷及动态冲击。

3、精密制造:如传输摩擦轮、麦克拉姆轮等,在自动化生产线中承担物料精准输送任务,对转速同步性及摩擦系数稳定性要求严苛。

四、优势与局限性

1、优势:

耐磨性强:使用寿命是橡胶轮的3-5倍,维护成本降低40%以上。

承载能力高:满足重型设备需求,提高设备运行的稳定性。

适应性强:耐化学腐蚀、耐老化,适用于恶劣环境。

降噪效果好:使用时和地面摩擦几乎没有声音,适用于对噪声敏感的环境。

2、局限性:

价格较高:相比其他材料制成的轮子,聚氨酯包胶轮的成本较高。

容易损坏:在不当使用或者环境较为复杂时,容易出现表面开裂、掉屑等现象。

浇注型聚氨酯包胶轮以高耐磨、强承载、耐化学腐蚀等特性,成为物流运输、重型机械、精密制造等领域的理想选择。其通过精密轮芯处理、液态聚氨酯浇注及硫化成型,辅以严格质检与后处理,确保性能稳定。尽管成本较高且需规范使用,但其长寿命、低噪音等优势仍使其具有显著应用价值。